+86 25 6959 0453

+86 25 6959 0453

sales@chamlion.com

sales@chamlion.com

Clara Remacha, project manager di account strategici per l’azienda HP di stampa 3D e produzione digitale con sede a Barcellona, è un ingegnere industriale che lavora con ospedali e medici per stampare modelli anatomici 3D e una varietà di ortotici. Ha fatto parte del team che ha lanciato la prima stampante 3D di HP e ha aiutato diversi clienti a trasformare i progetti stampati 3D in applicazioni di prodotto negli ultimi quattro anni.

In un evento di networking in un ospedale locale nel marzo 2020, un collega medico di Remacha l’ha avvertita su come il COVID-19 stesse aumentando. Più di 1.200 casi erano stati confermati dal primo caso del 31 gennaio, appena più di un mese prima. Il medico ha suggerito che tutti dovrebbero lavorare da casa e andare a distanza. Certo, la Spagna ha messo in atto un blocco la settimana prossima.

Quello che è successo dopo in Spagna è diventato un tema ricorrente in tutto il mondo. Le catene di approvvigionamento sono state interrotte, con conseguente mancanza di beni per i consumatori e di materie prime per l’industria. Gli ospedali sono stati inondati di casi di COVID-19 e i medici sono stati costretti a scegliere quali pazienti avrebbero avuto un ventilatore a causa della disponibilità limitata. Gli operatori sanitari e il pubblico in generale hanno cercato attrezzature di protezione individuale. E’ stato un incubo.

Remacha e il suo team hanno presto iniziato a ricevere richieste dagli ospedali locali di apparecchiature di stampa 3D. Juan Angel Muñoz López, supervisore infermieristico dell’ospedale Príncipe de Asturias di Alcalá de Henares, appena fuori Madrid, ha contattato il Centro di eccellenza di stampa 3D e produzione digitale di Barcellona. “Ci ha detto che erano già arrivati al punto in cui dovevano decidere chi viveva e chi no. Non avevano abbastanza respiratori per tutti”, ha detto Remacha. Muñoz voleva l’aiuto di HP per fabbricare una parte che il personale infermieristico di ICU aveva progettato che potesse collegare più elementi standard per creare un dispositivo di pressione positiva continua delle vie aeree (CPAP). Il dispositivo CPAP potrebbe aiutare ad aumentare i livelli di ossigeno nel sangue di un paziente sopra il 90%, risparmiando potenzialmente l’uso di un ventilatore.

Entro due giorni, Remacha e il team HP hanno fatto valutare, stampare e rispedire il progetto all’ospedale per la convalida. E nel giro di sole due settimane, il dispositivo cross-connector CPAP è stato approvato dall’Agencia Española de Medicamentos y Productos Sanitarios, il regolatore spagnolo dei dispositivi medici.

Storie come queste hanno messo i riflettori sulla produzione additiva e sul suo potenziale per una produzione rapida e flessibile di parti di cui abbiamo bisogno. Che si trattasse di protezioni facciali, tamponi nasofaringei o maschere respiratorie, la produzione additiva ha raccolto la sfida di colmare il divario causato da una catena di fornitura interrotta. Ora, alcuni osservatori del settore stanno iniziando a chiedersi se la stampa 3D potrebbe essere il futuro della produzione.

La produzione additiva occupa una fase centrale

Le catene di fornitura interrotte hanno portato diversi ospedali a chiedere aiuto alle aziende di produzione additiva producendo apparecchiature potenzialmente salvavita. Per aziende come HP, è stata una sfida su come iniziare.

“Non avevamo idea di cosa fosse necessario”, disse Remacha. “Progettiamo stampanti 3D, non progettiamo dispositivi medici.”

Il primo passo di HP è stato quello di creare un modulo online attraverso il quale clienti e utenti potevano inviare richieste di accessori stampati in 3D per aiutarli a combattere il COVID-19 nella loro comunità. All’inizio, la gente ha chiesto apriporte e regolatori di maschere hands-free. Con il passare della pandemia, gli operatori sanitari hanno iniziato a chiedere scudi facciali. Remacha e il suo team hanno avuto un incontro virtuale con uno dei medici con cui lavorano per formalizzare il progetto su come costruire correttamente uno scudo facciale.

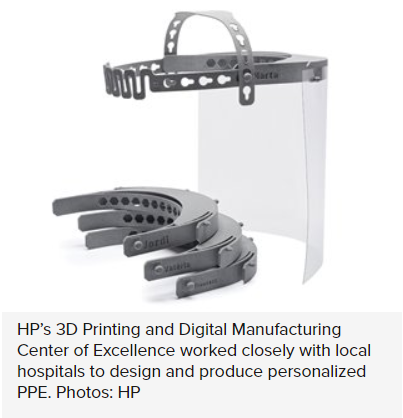

Il centro di eccellenza HP per la stampa 3D e la produzione digitale ha lavorato a stretto contatto con gli ospedali locali per progettare e produrre DPI personalizzati. Foto: HP

“Non sapevamo quali requisiti dovevamo soddisfare: gli operatori sanitari stavano lavorando a turni di 12 ore e ci hanno detto che il comfort era uno dei fattori più importanti”, ha detto Remacha.

Il team HP si è riunito di sabato e da lunedì aveva progettato e stampato un prototipo di scudo facciale con una fascia regolabile. Il team ha utilizzato taxi per spedire parti avanti e indietro tra l’ospedale per garantire vestibilità e funzionalità. Il venerdì seguente, il design era alla sua quarta iterazione. Il progetto ha ricevuto la certificazione completa basata sulla norma europea EN-166 poche settimane dopo.

Consigliato per te: Lakshmi Vendra Recensioni Uso AM nel petrolio e nel gas

Da quando hanno annunciato i loro sforzi per aiutare la comunità medica, HP e i suoi partner della comunità globale hanno prodotto più di 6 milioni di parti per applicazioni mediche.

La facilità delle normative e degli standard ha aiutato in modo significativo l’industria della produzione additiva durante la pandemia. Negli Stati Uniti, la Food and Drug Administration ha concesso l’autorizzazione d’uso di emergenza (EUA) per stampare in 3D parti per applicazioni mediche. Ad esempio, Somerville, Mass-based Formlabs ha ricevuto un EUA per stampare e spedire adattatori bi-level positive airway pressure (BiPAP) agli ospedali di tutti gli Stati Uniti per combattere la carenza di ventilatori all’inizio della pandemia.

America Makes è uno dei partner leader e collaborativi della nazione nella produzione additiva e nella ricerca e innovazione nella tecnologia di stampa 3D. All’inizio della pandemia, America Makes, insieme alla loro rete di partner, ha documentato una serie di problemi relativi alla catena di fornitura e li ha presentati al commissario della FDA.

“Entro pochi giorni dall’inizio della pandemia, abbiamo detto alla FDA che la comunità AM è pronta ad aiutare: sono seduti in disparte e non possono impegnarsi perché non sanno risposte a queste varie domande [normative]”, ha detto John Wilczynski, direttore esecutivo di America Makes. “Quasi immediatamente, la formazione di un accordo tra le agenzie, tra l’ufficio Veterans Health Administration (VA), la FDA e il National Institute of Health (NIH), ha iniziato a lavorare insieme. C’è stato un enorme flusso di informazioni che è stato diffuso alla comunità AM, che ha aiutato i produttori a iniziare.”

Produzione su richiesta oggi

La pandemia ha incoraggiato gli ospedali a considerare la produzione on-premise o on-demand. Sistemi come il VA hanno fatto passi avanti significativi nella produzione di dispositivi point of care, come la stampa 3D on-premise. Secondo Wilczynski, la pandemia offre l’opportunità di riconsiderare la catena di fornitura e come vengono fabbricati i pezzi.

“Nella maggior parte dei casi, la gente non ha seguito quella strada”, ha detto Wilczynski. “Il sistema di approvvigionamento associato all’assistenza sanitaria non offre la libertà di acquistare un singolo articolo da 50 dollari, che normalmente costa 1 dollaro per l’uso quotidiano, ma con l’AM possiamo. È un’idea interessante perché stiamo passando da un approccio consumabile a un approccio riutilizzabile.”

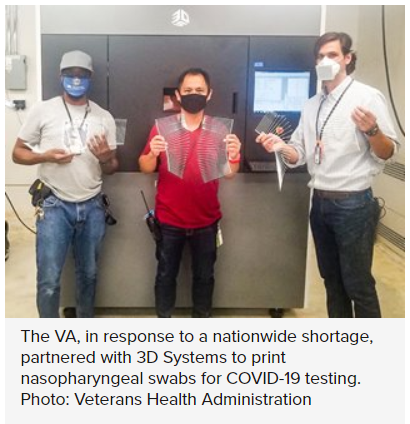

3D Systems di Rock Hill, S.C., ha collaborato con la VA per progettare dispositivi medici e portarli attraverso l’autorizzazione FDA. Le due organizzazioni utilizzeranno soluzioni AM per fornire dispositivi medici di prossima generazione, punto di assistenza.

L’iniziativa è scaturita dalla collaborazione iniziale per affrontare la mancanza di maschere facciali all’interno degli ospedali VA all’inizio della pandemia.

Il progetto successivo era quello di sviluppare un tampone nasofaringeo stampato in 3D (NP) che potesse essere prodotto su apparecchiature a livello di produzione. La carenza di tamponi NP è stata un ostacolo significativo poiché i test su larga scala hanno iniziato ad aumentare. 3D Systems è stato in grado di testare e convalidare un design personalizzato di tamponi NP di grado medico con DuraFrom ProxX PA utilizzando la sua stampante ProX SLS 6100. Il materiale è un materiale termoplastico resistente e resistente adatto a dispositivi medici selezionati come tamponi NP. L’azienda è stata in grado di produrre 3.000 tamponi ogni 24 ore per stampante.

“Ciò che è iniziato durante la pandemia in risposta a un bisogno critico si è ampliato per cambiare il modo in cui viene fornita l’assistenza sanitaria”, ha detto Menno Ellis, vice presidente esecutivo delle soluzioni sanitarie di 3D Systems. “Si tratta di una collaborazione unica nel suo genere tra un fornitore di soluzioni di produzione additiva e uno dei più grandi sistemi sanitari integrati al mondo per accelerare l’innovazione nella produzione e distribuzione di dispositivi medici.”

3D Systems ha avuto molto successo nella fornitura di applicazioni di produzione additiva medica on-demand nell’industria dentale. Gli apparecchi dentali, tra cui corone, ponti e protesi dentarie, sono prodotti utilizzando la produzione additiva ad alto volume e su richiesta. Ad esempio, il dentista farebbe una scansione intraorale e crea un’impressione digitale che viene analizzata istantaneamente. Se una stampante 3D è in loco, il dentista potrebbe produrre uno stampo da prova lo stesso giorno e testarlo sul paziente. Il paziente porta a casa lo stampo per provare per alcuni giorni prima di finalizzare l’apparecchio dentale. L’intero processo riduce ciò che una volta richiedeva settimane in una questione di giorni.

“Stiamo assistendo ad un uso crescente di strumenti e dispositivi medici specifici per il paziente e ci aspettiamo che questo continuerà ad accelerare”, ha detto Ellis. “È qui che la stampa 3D brilla e si differenzia dalle altre tecnologie, perché si ha il vantaggio di produrre in unità di una e rendere la personalizzazione abbastanza pratica e disponibile per le persone.”

Leggi il nostro blog di produzione: incorporare AM nelle operazioni industriali

Mentre la pandemia è continuata, la produzione additiva si è dimostrata una soluzione praticabile per una produzione sensibile al tempo. Se l’industria dentale può servire da esempio, può diventare una soluzione per la produzione on-demand. Quindi, quali sono i prossimi passi per creare una rete produttiva interamente distribuita e netta zero?

Produzione distribuita e Net Zero

Mentre l’industria manifatturiera additiva ha visto molti successi durante la pandemia, non è stata senza alcuni contrattempi. L’industria aerospaziale e automobilistica ha registrato perdite significative durante la pandemia. La mancanza di nuovi affari ha danneggiato l’industria: GE ha dovuto tagliare 10.000 posti di lavoro nel settore dell’aviazione, Boeing ha tagliato la produzione di aerei e Airbus riporta una perdita di fatturato del 55%. Per entrambi i settori, la produzione additiva viene utilizzata per produrre componenti hardware, in particolare parti metalliche stampate 3D.

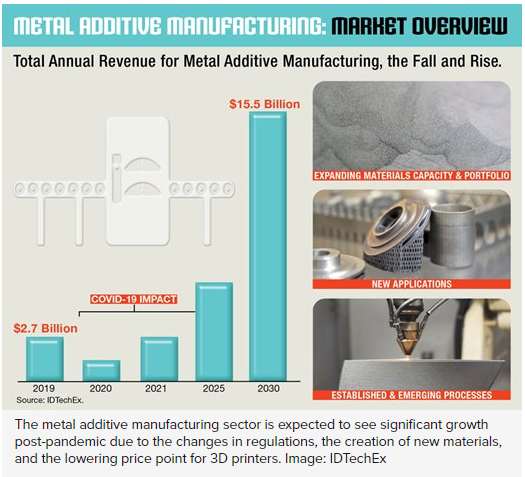

Richard Collins, analista principale di IDTechEx a Cambridge, Inghilterra, ha parlato di come l’industria della produzione additiva metallica peggiorerà prima che migliori. IDTechEx ha recentemente pubblicato il rapporto Metal Additive Manufacturing 2020-2030 che riassume le tendenze del 2020 e il futuro della produzione additiva nel prossimo decennio. All’interno del report, IDTechEx ha evidenziato come i costi di stampa stiano diminuendo con l’introduzione sul mercato di nuove varianti di polvere e materie prime. La graduale diminuzione dei costi dei materiali, la maturità della catena di fornitura e l’aumento della concorrenza favoriranno un mercato più ampio per la produzione additiva.

Mentre l’azienda riporta come COVID-19 abbia avuto un impatto negativo sulla produzione additiva metallica, l’effetto dovrebbe essere a breve termine. La pandemia ha costretto le aziende a investire nel futuro della produzione additiva. Un numero crescente di operatori del mercato intende innovare processi e materiali innovativi per facilitare la produzione di parti di produzione additiva. Tra il 2017 e il 2019 si è registrata una notevole attività nella polvere metallica per la produzione additiva; Questo è stato principalmente nel settore aerospaziale da parte di Carpenter, GKN e AP&C, una società GE Additive. C’è rimasta una grande quantità di sviluppo materiale nel 2020, che continuerà ad espandersi nel prossimo decennio.

“C’è stato un impatto negativo, ma abbiamo iniziato a guardare avanti e rivalutare il modo in cui le persone vedono la supply chain distribuita”, ha detto Collins. “Se le aziende stanno seriamente pensando di adottare una supply chain distribuita, la produzione additiva è un partner chiave.”

La motivazione alla base della produzione distribuita e netta zero 3D è quella di affrontare le sfide delle tendenze sociali, economiche ed ecologiche globali, tutte evidenziate durante la pandemia. Il successo richiede una prospettiva sistemica e una considerazione della produzione additiva 3D come soluzione cyberfisica costruita integrando tecnologie operative (OT) e tecnologie informatiche (IT). In un ambiente di produzione digitale 3D – i dispositivi di stampa 3D, l’alimentazione e le apparecchiature di supporto – sono l’OT, mentre i dispositivi di raccolta dati e le apparecchiature informatiche sono l’IT.

“C’è una gamma di tecnologie 3D che sono disponibili per passare da arte a parte”, ha detto Chandrakant Patel, ingegnere capo di HP e un membro ASME. “Costruindo microgrammi di produzione, non è necessario costruire un gigantesco impianto: quando si dispone di fabbriche modulari distribuite su scala globale e alimentate da fonti locali di energia rinnovabile, come il solare e persino flussi di rifiuti (metano dalla digestione anaerobica del letame proveniente dalle vacche da latte per esempio), ora si può guidare verso la produzione netta zero.”

Ascolta ASME TechCast: la produzione additiva rivoluziona il design aerospaziale

Nel numero speciale di dicembre di The Bridge for the National Academy of Engineering, Patel scrisse: “[nella] produzione digitale 3D, l’OT è composto da stampanti 3D, e la pipeline informatica “art-to-part” inizia con la progettazione di parti in qualsiasi parte del mondo. Poi si tratta del trasferimento di dati digitali per stampare parti in una determinata località e la consegna al cliente. La capacità di provisioning basata sulle esigenze della produzione digitale 3D [durante la pandemia] ha dimostrato di poter consentire catene di approvvigionamento resilienti.”

Secondo Patel, il successo della produzione digitale 3D richiede una prospettiva olistica che comprenda design, dispositivi e la fabbrica digitale. Quando si tratta di progettazione, il progettista può sfruttare la capacità della stampa 3D per creare forme e contorni non precedentemente possibili con la scelta appropriata della tecnologia di stampa 3D. Con una gamma di stampanti additive manufacturing ora disponibili, progettisti e creatori devono ripensare a come fabbricare i pezzi. Il modello di acquisto di parti in eccedenza deve passare a lotti più piccoli di parti altamente personalizzate. Come gli apparecchi dentali, queste parti si adatteranno esattamente alle esigenze del progetto, richiedendo precisione e progettazione perfezionata da parte dell’ingegnere.

Per quanto riguarda i dispositivi di stampante 3D e la fabbrica digitale, grandi quantità di dati generati dalla macchina sono disponibili per fornire risultati accurati e rapidi.

“Tuttavia, in questo contesto, trattare il dispositivo della stampante 3D come una scatola nera con l’ipotesi che grandi quantità di dati provenienti dalla stampante e solo dall’intelligenza artificiale creeranno risultati accurati è errato”, ha detto Patel. “Una profonda comprensione del dominio delle scienze fisiche e dei materiali è fondamentale per un modello di successo di funzionamento della pipeline 3D art-to-part all’intersezione tra dominio, dati e IA.”

Il mondo sta cambiando

Ci sono ancora ostacoli da superare prima che la produzione distribuita possa essere raggiunta, le normative sono le più alte. La pandemia è ancora in corso, ma diverse catene di approvvigionamento sono tornate alla produzione normale. Nei primi mesi della pandemia, i progressi compiuti sono stati fortemente incentivati dalle EUA concesse dalla FDA. Secondo Wilczynski, l’emergenza sanitaria è stata un catalizzatore significativo per l’industria.

“Non appena le EUA scadono, qualsiasi componente realizzato con mezzi non convenzionali non può più essere utilizzato. Si presume che l’attuale serie di regolamenti e requisiti in vigore sia ciò che è meglio per il settore”, ha detto Wilczynski.

Tuttavia, come hanno scoperto Remacha e il suo team, molte delle norme non si applicavano in un ambiente di produzione additiva.

“Non avevamo familiarità con la cultura delle normative all’interno dell’industria medica, stavamo chiamando l’agenzia per assicurarci che avessero tutte le informazioni e ci è voluto molto tempo per rivedere la documentazione”, ha detto Remacha. “Alla fine, l’agenzia ha trovato aree in cui i requisiti non avevano senso [per le parti additive], e per le seguenti parti prodotte, è stato più facile certificare.”

Con i cambiamenti normativi, la creazione di nuovi materiali e il prezzo più basso per le stampanti 3D, la produzione additiva sta diventando sempre più fattibile.

“C’è un punto di taglio per varie tecnologie: in base al numero di parti necessarie e alla personalizzazione richiesta, il 3D è più conveniente”, ha detto Patel. “Ma se dite che il mondo si sta spostando verso un modello di produzione distribuito altamente personalizzato, personalizzato, personalizzato e on-demand, che è sostenibile, vedremo il mondo muoversi verso la produzione additiva.”

Carlos M. González è responsabile di progetti speciali.