+86 25 6959 0453

+86 25 6959 0453

sales@chamlion.com

sales@chamlion.com

Clara remacha est responsable de projets stratégiques pour les entreprises d’impression 3D et de fabrication numérique de HP à Barcelone, où elle est ingénieure industrielle et travaille avec des hôpitaux et des médecins pour imprimer des modèles anatomiques 3D et diverses orthèses. Elle fait partie de l’équipe qui a lancé la première imprimante 3D de HP et a aidé plusieurs clients à transformer leurs conceptions imprimées en 3D en applications de produits au cours des quatre dernières années.

Lors d’un événement de réseautage dans un hôpital local en mars 2020, un collègue médecin de remacha l’a avertie que la covid – 19 s’intensifiait. Depuis le premier cas le 31 janvier, plus de 1 200 cas ont été confirmés, il y a un peu plus d’un mois. Les médecins recommandent que tout le monde devrait travailler à la maison et loin du travail. Bien sûr, la semaine prochaine, l’Espagne a imposé un blocus.

Ce qui s’est passé ensuite en Espagne est devenu un thème récurrent dans le monde entier. Les chaînes d’approvisionnement sont perturbées, ce qui entraîne un manque de biens pour les consommateurs et un manque de matières premières pour l’industrie. Les hôpitaux regorgent de cas de covid – 19 et, en raison de la disponibilité limitée, les médecins sont obligés de choisir quels patients peuvent utiliser un ventilateur. Les travailleurs de la santé et le public se bousculent pour acheter des équipements de protection individuelle. C’était un cauchemar.

Remacha et son équipe ont rapidement commencé à recevoir des demandes d’équipements imprimés en 3D de la part des hôpitaux locaux. Juan Angel Muñoz López, Directeur des soins infirmiers à l’hôpital des Asturies d’alcalá de Henares, près de Madrid, a contacté le Centre d’excellence de Barcelone pour l’impression 3D et la fabrication numérique. « Il nous a dit qu’ils avaient atteint le point où ils devaient décider qui vivait et qui ne pouvait pas, ils n’avaient pas assez d’appareils respiratoires pour tout le monde », a déclaré remacha. Munoz voulait que HP aide à fabriquer une pièce conçue par les soignants en USI qui pourrait connecter plusieurs éléments standard pour créer un dispositif de ventilation positive continue des voies respiratoires (CPAP). Les appareils CPAP peuvent aider les patients à augmenter leur taux d’oxygène dans le sang à plus de 90%, ce qui les empêche d’utiliser un ventilateur.

En deux jours, les équipes de remacha et HP ont évalué, imprimé et renvoyé le design à l’hôpital pour validation. En seulement deux semaines, le dispositif CPAP Cross Connector a été approuvé par l’Agence espagnole de réglementation des dispositifs médicaux, l’Agence espagnole de médecine et de production.

Des histoires comme celle – ci attirent l’attention sur la fabrication Additive et son potentiel de production rapide et flexible de pièces indispensables. Qu’il s’agisse d’un masque facial, d’un écouvillon nasopharyngé ou d’un masque respiratoire, la fabrication Additive a du mal à combler les lacunes causées par les perturbations de la chaîne d’approvisionnement. Maintenant, certains observateurs de l’industrie commencent à se demander si l’impression 3D sera l’avenir de la fabrication.

La fabrication Additive occupe une place centrale

L’interruption de la chaîne d’approvisionnement a conduit plusieurs hôpitaux à se tourner vers des entreprises de fabrication Additive pour obtenir de l’aide afin de fabriquer des équipements susceptibles de sauver des vies. Comment commencer est un défi pour une entreprise comme HP.

« Nous ne savions pas ce dont nous avions besoin », a déclaré remacha. « Nous concevons des imprimantes 3D. Nous ne concevons pas de dispositifs médicaux. »

La première étape de HP a été de créer un formulaire en ligne par lequel les clients et les utilisateurs peuvent soumettre des demandes d’accessoires imprimés en 3D pour les aider à lutter contre le covid – 19 dans leur communauté. Au début, les gens ont demandé des ouvre – portes mains libres et des ajusteurs de masque. Comme l’épidémie a continué, les travailleurs de la santé ont commencé à demander des masques faciaux. Remacha et son équipe ont organisé une réunion virtuelle avec l’un des médecins avec lesquels ils ont travaillé pour formaliser la conception du masque.

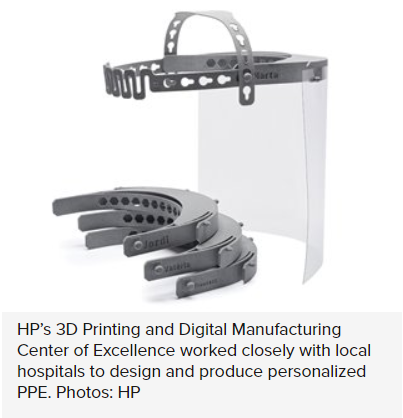

Le Centre d’excellence HP pour l’impression 3D et la fabrication numérique travaille en étroite collaboration avec les hôpitaux locaux pour concevoir et produire des équipements de protection individuelle personnalisés. Crédit photo: HP

« Nous ne savions pas quelles exigences nous devions satisfaire. Les travailleurs de la santé travaillent maintenant par quarts de 12 heures et nous disent que le confort est l’un des facteurs les plus importants », a déclaré remacha.

L’équipe HP s’est réunie samedi et a conçu et imprimé lundi un prototype de masque avec une sangle réglable. L’équipe utilise des taxis pour transporter les pièces entre les hôpitaux afin de s’assurer de leur adéquation et de leur fonctionnalité. Vendredi prochain, le design a fait sa quatrième itération. Quelques semaines plus tard, la conception a reçu une certification complète basée sur la norme européenne en – 166.

Recommandé pour vous: Lakshmi vendra Review am applications dans le secteur du pétrole et du gaz

Depuis l’annonce de son engagement à aider la communauté médicale, HP et ses partenaires communautaires mondiaux ont produit plus de 6 millions de pièces pour des applications médicales.

L’assouplissement des réglementations et des normes a grandement aidé l’industrie de la fabrication Additive pendant l’épidémie. Aux États – Unis, la FDA a accordé une autorisation d’utilisation d’urgence (EUA) pour les pièces imprimées en 3D destinées à des applications médicales. Par exemple, formlabs, basée à Somerville, dans le Massachusetts, a obtenu un EUA pour imprimer et expédier des adaptateurs bipap (bipap) à pression positive des voies respiratoires à deux niveaux aux hôpitaux des États – Unis en réponse à une pénurie de ventilateurs au début de l’épidémie.

America makes est l’un des principaux partenaires des États – Unis dans la recherche et l’innovation en matière de fabrication Additive et de technologies d’impression 3D. Au début de l’épidémie, les entreprises de fabrication américaines et leur réseau de partenaires ont documenté une série de problèmes entourant la chaîne d’approvisionnement et les ont soumis au Directeur de la FDA.

« quelques jours après le début de l’épidémie, nous avons dit à la FDA que la communauté am était prête à aider. Ils sont restés les bras croisés et n’ont pas pu participer parce qu’ils ne connaissaient pas les réponses à ces diverses questions [réglementaires] », a déclaré John wilczynski, Directeur exécutif d’america makes. « presque immédiatement, un accord interministériel a été conclu entre le Bureau de la Veterans Health Administration (va), la Food and Drug Administration (FDA) des États – Unis et les National Institutes of Health (NIH), qui ont tous commencé à travailler ensemble. Beaucoup d’informations ont été diffusées à la communauté am, ce qui a aidé les fabricants à démarrer. »

Fabrication à la demande aujourd’hui

La covid – 19 a incité les hôpitaux à envisager une production interne ou à la demande. Des systèmes tels que va ont fait des progrès significatifs dans la fourniture de la fabrication d’équipements de point de service, tels que l’impression 3D interne. Wilczynski a déclaré que l’épidémie offrait l’occasion de repenser la chaîne d’approvisionnement et la façon dont les composants sont fabriqués.

« dans la plupart des cas, les gens ne sont pas sur cette voie », a déclaré wilczynski. « les systèmes d’achat liés aux soins de santé n’offrent pas la liberté d’acheter un article à 50 $, qui coûte généralement 1 $pour une utilisation quotidienne, mais avec am, nous le pouvons. C’est une idée intéressante car nous passons des consommables à une approche réutilisable. »

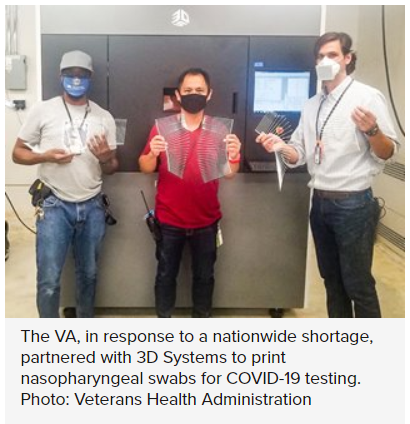

3D Systems, de Rock Hill, en Caroline du Sud, a collaboré avec l’État de Virginie pour concevoir des dispositifs médicaux approuvés par la Food and Drug Administration des États – Unis. Les deux organisations utiliseront des solutions am pour fournir des dispositifs médicaux de nouvelle génération au point de service.

Cette initiative découle d’une collaboration initiale visant à remédier au manque de masques dans les hôpitaux de Virginie au début de l’épidémie.

La prochaine conception consiste à développer un écouvillon nasopharyngé imprimé en 3D qui peut être fabriqué sur un appareil de production. Alors que les tests à grande échelle commencent à augmenter, la pénurie d’écouvillons NP est un obstacle majeur. 3D Systems a pu tester et valider la conception personnalisée d’écouvillons NP de qualité médicale de durafrom proxx Pa à l’aide de son imprimante prox SLS 6100. Le matériau est un matériau thermoplastique robuste et durable adapté aux dispositifs médicaux sélectionnés tels que les écouvillons NP. La société est capable de produire 3 000 écouvillons par 24 heures pour chaque imprimante.

« le travail entrepris pendant l’épidémie pour répondre aux besoins critiques a pris de l’ampleur, transformant la façon dont les soins de santé sont dispensés », a déclaré Menno Ellis, Vice – Président exécutif des solutions de soins de santé chez 3D systems. « il s’agit d’une collaboration unique entre un fournisseur de solutions de fabrication Additive et l’un des plus grands systèmes de soins de santé intégrés au monde, visant à accélérer l’innovation dans la production et le déploiement de dispositifs médicaux. »

3D Systems a connu un grand succès dans la fourniture d’applications de fabrication Additive médicale à la demande dans l’industrie dentaire. Les instruments dentaires, y compris les couronnes, les ponts et les prothèses dentaires, sont produits en grande quantité à la demande par la fabrication additive. Par exemple, le dentiste effectue un scan intra – oral et crée une impression numérique qui peut être analysée immédiatement. S’il y a une imprimante 3D sur le site, le dentiste peut fabriquer un moule d’essai le même jour et le tester sur le patient. Le patient ramène le moule à la maison pour essayer pendant quelques jours, puis complète la fixation dentaire. L’ensemble du processus réduit à quelques jours ce qui prenait auparavant plusieurs semaines.

« Nous constatons une utilisation croissante d’instruments et de dispositifs médicaux spécifiques aux patients, et nous nous attendons à ce que cela continue à s’accélérer », a déclaré Ellis. « c’est là que l’impression 3D se distingue des autres technologies, car vous pouvez produire à l’unité et rendre la personnalisation très pratique et accessible aux gens. »

Lisez notre blog sur la fabrication: intégrer am dans les opérations industrielles

Alors que l’épidémie continue, la fabrication Additive s’est avérée être une solution viable pour la production sensible au temps. Si l’industrie dentaire peut servir d’exemple, elle peut devenir une solution pour la production à la demande. Alors, quelle est la prochaine étape pour créer un réseau de fabrication entièrement distribué et net zéro?

Fabrication distribuée et nette zéro

Bien que la fabrication Additive ait connu de nombreux succès au cours de l’épidémie, elle n’a pas été sans quelques revers non plus. Les secteurs de l’aérospatiale et de l’automobile ont subi des pertes importantes au cours de l’épidémie. L’absence de nouvelles activités a nui à l’industrie aéronautique: General Electric a dû supprimer 10 000 emplois dans l’aviation, Boeing a considérablement réduit sa production d’avions et Airbus a déclaré une perte de revenus de 55%. Pour les deux industries, la fabrication Additive est utilisée pour produire des composants matériels, en particulier des pièces métalliques imprimées en 3D.

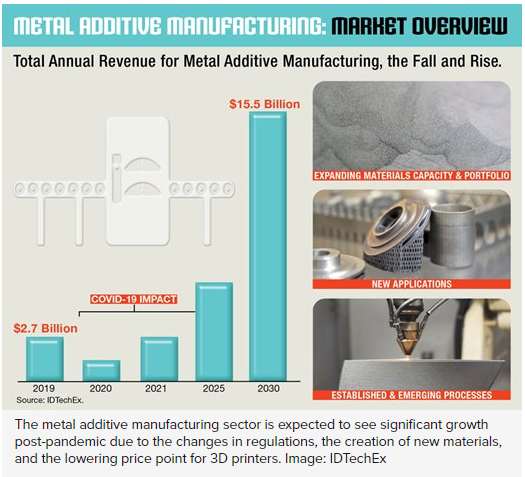

Richard Collins, analyste principal chez idtechex à Cambridge, au Royaume – Uni, explique comment la fabrication Additive métallique a empiré avant de s’améliorer. Idtechex a récemment publié son rapport Metal Additive Manufacturing 2020 – 2030, qui passe en revue les tendances pour 2020 et l’avenir de la fabrication Additive au cours de la prochaine décennie. Dans le rapport, idtechex souligne comment les coûts d’impression ont été réduits à mesure que de nouvelles variantes de poudre et de matière première ont été introduites sur le marché. La réduction progressive des coûts des matériaux, la maturation des chaînes d’approvisionnement et l’intensification de la concurrence créeront un marché plus large pour la fabrication additive.

Bien que la société ait signalé l’impact négatif du covid – 19 sur le secteur de la fabrication Additive métallique, l’impact devrait être à court terme. L’épidémie a forcé les entreprises à investir dans l’avenir de la fabrication additive. De plus en plus d’acteurs du marché innoveront avec de nouveaux procédés et matériaux pour faciliter la production de pièces de fabrication additive. Une activité significative de poudres métalliques pour la fabrication Additive sur la période 2017 – 2019; Cela provient principalement des industries aérospatiales telles que Carpenter, GKN et General Electric Additives AP & C. Il y a encore beaucoup de développement de matériaux en 2020 et l’expansion se poursuivra au cours de la prochaine décennie.

« Cela a eu un impact négatif, mais nous avons commencé à regarder vers l’avant et à réévaluer ce que les gens pensent de la chaîne d’approvisionnement distribuée », a déclaré Collins. « la fabrication Additive est un partenaire clé si les entreprises envisagent sérieusement d’adopter une chaîne d’approvisionnement distribuée. »

La motivation derrière la fabrication 3D net Zero distribuée est de relever les défis des tendances sociales, économiques et écologiques mondiales, qui ont toutes été mises en évidence lors de l’épidémie. Le succès exige une vision systématique de la fabrication Additive 3D et sa conception comme une solution cyber – physique construite en intégrant les technologies opérationnelles (OT) et informatiques (IT). Dans un environnement de fabrication numérique 3D, les équipements d’impression 3D, les alimentations et les équipements de support sont ot, et les équipements de collecte de données et les équipements informatiques sont it.

« il existe toute une gamme de technologies 3D qui vont de l’art aux pièces », a déclaré chandrakant Patel, ingénieur en chef chez HP et membre de l’american Society of Mechanical Engineers. « en construisant des micro – réseaux pour la fabrication, vous n’avez pas besoin de construire une usine géante. Lorsque vous avez des usines modulaires distribuées à grande échelle dans le monde entier et alimentées par des sources d’énergie renouvelables locales, comme l’énergie solaire, ou même des flux de déchets (comme le méthane produit par la digestion anaérobie des excréments de vaches), vous pouvez maintenant atteindre une production nette nulle. »

Écoutez ASME techcast: la fabrication Additive révolutionne le design aérospatial

Patel a écrit dans un numéro spécial de décembre de la National Academy of Engineering Bridge, “(dans) la fabrication numérique 3D, ot se compose d’imprimantes 3D, le pipeline cyber – physique de l’it ‘art to Parts’ commence par la conception de pièces n’importe où dans le monde. Il y a ensuite la transmission de données numériques pour imprimer les pièces à un endroit donné et les livrer aux clients. (pendant l’épidémie) la production numérique 3D est basée sur la demande capacité d’approvisionnement Il a été démontré qu’il permet une chaîne d’approvisionnement résiliente. »

Selon Patel, le succès de la fabrication numérique 3D nécessite une perspective holistique qui englobe la conception, l’équipement et l’usine numérique. En termes de conception, les concepteurs peuvent tirer parti des capacités de l’impression 3D pour créer des formes et des contours auparavant impossibles en choisissant correctement la technologie d’impression 3D. Avec l’arrivée d’une gamme d’imprimantes de fabrication Additive, les concepteurs et les créateurs doivent repenser la façon dont les pièces sont fabriquées. Le modèle d’achat de pièces excédentaires doit passer à de petites quantités de pièces hautement personnalisées. Comme pour les fixations dentaires, ces pièces répondront exactement aux besoins du projet – nécessitant la précision et le réglage précis de la conception par un ingénieur.

En ce qui concerne les imprimantes 3D et les usines numériques, un grand nombre de données générées par la machine peuvent être utilisées pour fournir des résultats précis et rapides.

« Cependant, dans ce cas, il n’est pas correct de considérer l’imprimante 3D comme une boîte noire et de supposer que de grandes quantités de données provenant de l’imprimante et de l’intelligence artificielle produiront des résultats précis », a déclaré Patel. « une compréhension approfondie de la physique et de la science des matériaux est fondamentale pour exploiter avec succès des modèles de pipelines d’art 3D à des pièces à l’intersection des domaines, des données et de l’intelligence artificielle. »

Le monde change

Il y a encore des obstacles à surmonter avant que la fabrication distribuée puisse être réalisée, et la réglementation est la plus élevée. L’épidémie se poursuit, mais certaines chaînes d’approvisionnement ont repris leur production normale. Au cours des premiers mois de covid – 19, les progrès réalisés ont été fortement encouragés par l’octroi de l’EUA par la Food and Drug Administration des États – Unis. Selon wilczynski, les urgences médicales sont un catalyseur important pour le secteur.

« une fois que l’eua aura expiré, tout composant fabriqué par des moyens non conventionnels ne sera plus autorisé à être utilisé, et l’hypothèse est que l’éventail actuel de réglementations et d’exigences est le meilleur pour l’industrie », a déclaré wilczynski.

Cependant, comme remacha et son équipe l’ont découvert, certaines de ces dispositions ne s’appliquent pas aux environnements de fabrication additive.

« Nous ne connaissons pas la culture réglementaire du secteur de la santé. Nous avons appelé l’agence pour nous assurer qu’elle disposait de toutes les informations et qu’il lui a fallu beaucoup de temps pour examiner les documents », a déclaré remacha. « en fin de compte, l’agence a trouvé des endroits où les exigences [pour les pièces Additives] n’étaient pas raisonnables et pour les pièces suivantes produites, la certification était plus facile. »

Avec l’évolution des réglementations, la création de nouveaux matériaux et la baisse des prix des imprimantes 3D, la fabrication Additive devient de plus en plus viable.

« il y a un point de basculement pour toutes sortes de technologies. En fonction du nombre de pièces dont vous avez besoin et de la personnalisation dont vous avez besoin, la 3D est plus rentable », explique Patel. « mais si vous dites que le monde évolue vers un modèle de fabrication distribuée hautement personnalisé, personnalisé, personnalisé et à la demande, qui est durable, nous verrons le monde évoluer vers la fabrication additive. »

Carlos M. González est responsable des projets spéciaux.