+86 25 6959 0453

+86 25 6959 0453

sales@chamlion.com

sales@chamlion.com

Clara remacha, Directora de proyectos de clientes estratégicos del negocio de Impresión 3D y fabricación digital de HP en barcelona, es ingeniera industrial que trabaja con hospitales y médicos para imprimir modelos anatómicos 3D y diversas ortopedias. Ella es parte del equipo que lanzó la primera impresora 3D de HP y en los últimos cuatro años ha ayudado a varios clientes a transformar diseños de Impresión 3D en aplicaciones de productos.

En marzo de 2020, en un evento en línea en un hospital local, una colega médica de remacha ‘s le advirtió que la nueva neumonía coronaria se estaba intensificando. Desde que apareció el primer caso el 31 de enero, los casos confirmados han superado los 1.200, hace poco más de un mes. El médico recomienda que todos trabajen desde casa y lejos del trabajo. Como era de esperar, la próxima semana, España impuso un bloqueo.

Lo que sucedió a continuación en España se convirtió en un tema recurrente en todo el mundo. La interrupción de la cadena de suministro ha provocado la falta de bienes para los consumidores y la falta de materias primas para la industria. Los hospitales están llenos de casos de covid – 19 y los médicos se ven obligados a elegir qué pacientes pueden usar la máquina de succión debido a la disponibilidad limitada. Tanto el personal médico como el público se apresuraron a comprar equipos de protección personal. Fue una pesadilla.

Remacha y su equipo comenzaron rápidamente a recibir solicitudes de equipos de Impresión 3D de hospitales locales. Juan Ángel Muñoz lópez, Director de enfermería del hospital asturiano de Alcalá de henares, a las afueras de madrid, ha contactado con el Centro de excelencia en Impresión 3D y fabricación digital de barcelona. “Nos dijo que habían llegado a un punto en el que tenían que decidir quién vivía y quién No. no tenían suficientes respiradores para todos”, dijo remacha. Muñoz espera que HP ayude a fabricar un componente diseñado por el personal de enfermería de la UCI que pueda conectar múltiples componentes estándar para crear un dispositivo de ventilación por presión positiva continua de las vías respiratorias (cpap). Los dispositivos CPAP pueden ayudar a los pacientes a elevar los niveles de oxígeno en sangre a más del 90%, evitando así que usen máquinas de succión.

En dos días, los equipos de remacha y HP evaluaron, imprimieron y devolvieron el diseño al hospital para su verificación. En solo dos semanas, el dispositivo de conector cruzado CPAP ha sido aprobado por el regulador español de dispositivos médicos, la Agencia médica y de producción española.

Historias como esta llaman la atención sobre el potencial de la fabricación aditiva y su producción rápida y flexible de piezas urgentemente necesarias. Ya sea una máscara facial, un hisopo nasofaríngeo o una máscara respiratoria, la fabricación de aditivos se enfrenta a dificultades para llenar la brecha causada por la interrupción de la cadena de suministro. Ahora, algunos observadores de la industria comienzan a cuestionar si la impresión 3D será el futuro de la industria manufacturera.

La fabricación aditiva ocupa una posición central

La interrupción de la cadena de suministro provocó que varios hospitales pidieran ayuda a las empresas de fabricación aditiva para producir equipos que pudieran salvar vidas. Para empresas como hp, cómo comenzar es un desafío.

“No sabemos lo que necesitamos”, dijo remacha. “Diseñamos impresoras 3D. no diseñamos dispositivos médicos”.

El primer paso de HP es crear un formulario en línea a través del cual los clientes y usuarios puedan enviar solicitudes de accesorios de Impresión 3D para ayudarlos a combatir la covid – 19 en la comunidad. Al principio, se pidió un abridor de puertas sin manos y un regulador de máscaras. A medida que la epidemia continuó, el personal médico comenzó a solicitar máscaras faciales. Remacha y su equipo realizaron una reunión virtual con uno de los médicos con los que trabajaron para formalizar cómo se construyó correctamente el diseño de la máscara.

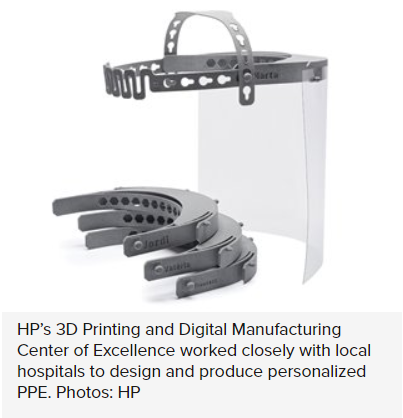

El Centro de excelencia en Impresión 3D y fabricación digital de HP trabaja estrechamente con hospitales locales para diseñar y producir equipos de protección personal personalizados. Foto: hp

“No sabemos qué requisitos tenemos que cumplir. el personal médico ahora trabaja 12 horas en turnos y nos dicen que la comodidad es uno de los factores más importantes”, dijo remacha.

El equipo de HP se reunió el sábado y para el lunes había diseñado e impreso un prototipo de máscara con cinturón ajustable. El equipo utilizó taxis para transportar piezas de ida y vuelta entre hospitales para garantizar su idoneidad y funcionalidad. Para el próximo viernes, el diseño ya había realizado una cuarta iteración. Unas semanas después, el diseño obtuvo la certificación completa basada en la norma europea en – 166.

Recomendado para usted: Lakshmi wendra comenta sobre la aplicación de Am en el campo del petróleo y el gas

Desde que anunció su compromiso de ayudar a la comunidad médica, HP y sus socios comunitarios globales han producido más de 6 millones de piezas para aplicaciones médicas.

Durante la epidemia, la flexibilización de las regulaciones y estándares ayudó significativamente a la industria manufacturera aditiva. En Estados unidos, la administración de alimentos y medicamentos de Estados Unidos otorgó una autorización de uso de emergencia (eua) para piezas impresas en 3D para aplicaciones médicas. Por ejemplo, formlabs, con sede en summerville, massachusetts, obtuvo la EUA para imprimir y enviar adaptadores de ventilación de presión positiva de vía aérea de doble nivel (bipap) a hospitales de todo Estados Unidos para hacer frente a la escasez de máquinas de succión en los primeros días de la epidemia.

América makes es uno de los socios líderes de Estados Unidos en investigación e innovación en fabricación aditiva e impresión 3D. Al comienzo de la epidemia, las empresas manufactureras estadounidenses y su red de socios documentaron una serie de problemas en torno a la cadena de suministro y los remitieron al Director de la administración de alimentos y medicamentos de Estados Unidos.

“En los primeros días de la pandemia le dijimos a la FDA que la comunidad am estaba lista para ayudar. se quedaron de brazos cruzados y no pudieron participar porque no sabían la respuesta a estas diversas preguntas (regulatorias)”, dijo John wilczynski, Director Ejecutivo de American makes. “Casi de inmediato, se llegó a un acuerdo interdepartamental entre la Oficina de la administración de salud de veteranos (va), la administración de alimentos y medicamentos de Estados Unidos (fda) y los institutos nacionales de salud de Estados Unidos (nih), todos los cuales comenzaron a trabajar juntos. una gran cantidad de información se difundió a la comunidad am, lo que ayudó a los fabricantes a comenzar”.

Fabricación bajo demanda hoy en día

La pandemia de la nueva Corona ha llevado a los hospitales a considerar la producción interna o la producción bajo demanda. Sistemas como va han logrado avances significativos en la prestación de la fabricación de equipos de puntos de atención, como la impresión 3D interna. Wilczynski dijo que la epidemia ofrece una oportunidad para reconsiderar la cadena de suministro y los métodos de fabricación de piezas.

“En la mayoría de los casos, la gente no ha seguido este camino”, dijo wilczynski. “El sistema de compras relacionado con la atención médica no ofrece libertad para comprar un artículo de $50, el uso diario suele costar $1, pero con am podemos. es una idea interesante porque estamos pasando de consumibles a métodos reutilizables”.

La compañía de sistemas 3D de rock hill, Carolina del sur, trabajó con Virginia para diseñar equipos médicos y pasó la aprobación de la administración de alimentos y medicamentos de Estados Unidos. Estas dos organizaciones utilizarán soluciones am para proporcionar puntos de atención, equipos médicos de próxima generación.

La iniciativa surgió de la colaboración inicial para abordar la falta de mascarillas en los hospitales de Virginia al comienzo de la pandemia.

El siguiente diseño es desarrollar un hisopo nasofaríngeo impreso en 3D que se puede fabricar en equipos de producción. A medida que comienzan a aumentar las pruebas a gran escala, la escasez de hisopos NP es un obstáculo importante. El sistema 3D es capaz de probar y verificar el diseño personalizado de hisopo NP de grado médico de durafrom proxx PA con su impresora prox SLS 6100. El material es un material termoplástico resistente y duradero adecuado para equipos médicos seleccionados, como hisopos np. La compañía es capaz de producir 3.000 hisopos cada 24 horas para cada impresora.

“El trabajo iniciado durante la pandemia para hacer frente a las necesidades críticas se ha ampliado y ha cambiado la forma en que se presta la atención médica”, indicó Menno ellis, Vicepresidente Ejecutivo de soluciones sanitarias de 3D systems. “Esta es una colaboración única entre un proveedor de soluciones de fabricación aditiva y uno de los sistemas de salud integrados más grandes del mundo, con el objetivo de acelerar la innovación en el campo de la producción y despliegue de dispositivos médicos”.

El sistema 3D ha logrado un gran éxito en la industria dental al proporcionar aplicaciones de fabricación de aditivos médicos bajo demanda. Los instrumentos dentales, incluidos los coronarios, los puentes dentales y las dentaduras postizas, se producen en grandes cantidades bajo demanda mediante la fabricación de materiales adicionales. Por ejemplo, el dentista realiza un escaneo intraoral y crea una impresión digital que se puede analizar de inmediato. Si hay una impresora 3D en el lugar, el dentista puede fabricar un molde de prueba el mismo día y probarlo en el paciente. El paciente llevó el molde a casa para probarlo durante unos días y luego completó el fijador dental. Todo el proceso acorta las últimas semanas a días.

“Vemos un uso cada vez mayor de instrumentos y equipos médicos dedicados a pacientes, y se espera que esto continúe acelerándose”, dijo ellis. “Este es el punto brillante de la impresión 3d, que se distingue de otras tecnologías, porque se puede producir en una unidad y hacer que la personalización sea muy práctica y accesible para la gente”.

Lea nuestro blog de fabricación: incorporar am en operaciones industriales

A medida que la epidemia continúa, la fabricación aditiva ha demostrado ser una solución factible para la producción sensible al tiempo. Si la Industria Dental puede servir de ejemplo, puede convertirse en una solución para la producción bajo demanda. ¿Entonces, ¿ cuál es el siguiente paso para crear una red de fabricación completamente distribuida y neta cero?

Fabricación distribuida y neta cero

Aunque la industria manufacturera aditiva ha logrado muchos éxitos durante la epidemia, no está exenta de algunos reveses. Las industrias aeroespacial y automotriz sufrieron importantes pérdidas durante la epidemia. La falta de nuevos negocios ha perjudicado al sector de la aviación: General Electric ha tenido que recortar 10.000 puestos de trabajo en la aviación, Boeing ha recortado drásticamente la producción de aviones y Airbus ha informado de una pérdida de ingresos del 55%. Para ambas industrias, la fabricación aditiva se utiliza para producir componentes de hardware, especialmente piezas impresas en 3D metálicas.

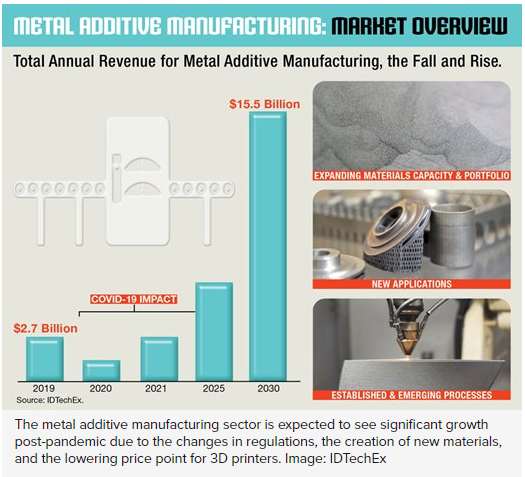

Richard collins, analista Jefe de idtechex en cambridge, Reino unido, habló sobre cómo la industria manufacturera de aditivos metálicos puede empeorar antes de mejorar. Idtechex publicó recientemente el informe “fabricación aditiva de metales 2020 – 2030”, revisando las tendencias en 2020 y el futuro de la fabricación aditiva en la próxima década. En el informe, idtechex destaca cómo se han reducido los costos de impresión a medida que se han introducido nuevas variantes de polvo y materia prima en el mercado. La reducción gradual de los costos de los materiales, la madurez de la cadena de suministro y la intensificación de la competencia crearán un mercado más grande para la fabricación aditiva.

Aunque la compañía reportó un impacto negativo de la neumonía coronaria en la fabricación de aditivos metálicos, se espera que su impacto sea a corto plazo. La epidemia ha obligado a las empresas a invertir en el futuro de la industria manufacturera aditiva. Cada vez más participantes en el mercado innovarán nuevos procesos y materiales para facilitar la producción de materiales adicionales para fabricar piezas. Entre 2017 y 2019, la actividad de polvo metálico para la fabricación de aditivos fue significativa; Esto proviene principalmente de Industrias Aeroespaciales como carpenter, GKN y la compañía de aditivos eléctricos generales AP & c. Todavía hay una gran cantidad de desarrollo de materiales en 2020 y continuará expandiéndose en la próxima década.

“Esto ha tenido un impacto negativo, pero hemos comenzado a mirar hacia adelante y reevaluar la percepción de la gente sobre las cadenas de suministro distribuidas”, dijo collins. “Si las empresas consideran seriamente la adopción de cadenas de suministro distribuidas, la fabricación aditiva es un socio clave”.

La motivación detrás de la fabricación cero neta 3D distribuida es hacer frente a los desafíos de las tendencias sociales, económicas y ecológicas globales, todo lo cual se destacó durante la epidemia. El éxito requiere una visión sistemática de la fabricación aditiva 3D y considerarla como una solución física de red construida a través de tecnologías operativas integradas (ot) y tecnología de la información (ti). En el entorno de fabricación digital 3d, los equipos de impresión 3d, la fuente de alimentación y los equipos de soporte son ot, y los equipos de recopilación de datos y computación son ti.

“Hay una serie de tecnologías 3D que pueden ir del arte a las piezas”, dijo Chandrakant patel, ingeniero jefe de HP e investigador de la Asociación Americana de ingenieros mecánicos. “Al construir la microred de la industria manufacturera, no necesitas construir una planta enorme. cuando tienes plantas químicas modulares distribuidas a gran escala por todo el mundo y alimentadas por energías renovables locales, como la energía solar e incluso los flujos de residuos (como el metano producido por la Digestión anaeróbica de heces de vacas lecheras), ahora puedes lograr la fabricación neta cero”.

Escucha ASME techcast: fabricación aditiva diseño aeroespacial revolucionario

Patel escribió en la edición especial de diciembre del puente de la Academia Nacional de ingeniería, “(en) fabricación digital 3d, OT está compuesto por impresoras 3d, y la tubería física de la red de ti ‘art to parts’ comienza con el diseño de piezas en cualquier parte del mundo. luego la transmisión de datos digitales para imprimir piezas en un lugar dado y entregarlas a los clientes. (durante la pandemia) la producción Digital 3D se basa en la capacidad de suministro basada en la demanda Se ha demostrado que puede lograr cadenas de suministro flexibles. ”

Patel dijo que el éxito de la fabricación Digital 3D requiere una perspectiva general que incluya diseño, equipos y fábricas digitales. En términos de diseño, los diseñadores pueden aprovechar la capacidad de la impresión 3D para crear formas y siluetas previamente imposibles seleccionando adecuadamente la tecnología de impresión 3D. Con la aparición de una serie de impresoras de fabricación aditiva, los diseñadores y creadores necesitan repensar cómo fabricar piezas. El modo de compra de piezas excedentes debe cambiar a piezas altamente personalizadas en pequeños lotes. Al igual que los dispositivos de fijación dental, estas piezas responderán con precisión a las necesidades del proyecto, lo que requiere precisión y ajuste fino del diseño por parte de los ingenieros.

En el caso de los dispositivos de impresora 3D y las fábricas digitales, una gran cantidad de datos generados por máquinas se pueden utilizar para proporcionar resultados precisos y rápidos.

“En este caso, sin embargo, no es correcto tratar el dispositivo de la impresora 3D como una caja negra y asumir que una gran cantidad de datos de la impresora y la inteligencia artificial producirán resultados precisos por sí solos”, dijo patel. “Una comprensión profunda de la física y la ciencia de los materiales es la base para operar con éxito modelos de arte 3D a tuberías de piezas en intersecciones de campos, datos e inteligencia artificial”.

El mundo está cambiando

Todavía hay obstáculos que superar antes de lograr la fabricación distribuida, y las regulaciones son las más altas. La epidemia continúa, pero algunas cadenas de suministro han reanudado la producción normal. En los primeros meses de la pandemia de la nueva corona, la EUA otorgada por la administración de alimentos y medicamentos de Estados Unidos inspiró altamente el progreso logrado. Según wilczynski, la emergencia médica es un catalizador importante para el Sector.

“Una vez que expire la eua, ya no se permitirá el uso de ningún componente fabricado de manera no convencional. hay una hipótesis de que la actual serie de regulaciones y requisitos es lo mejor para la industria”, dijo wilczynski.

Sin embargo, como han descubierto remacha y su equipo, algunas de estas regulaciones no se aplican al entorno de fabricación aditiva.

“No estamos familiarizados con la cultura reguladora del sector médico. llamamos a la Agencia para asegurarnos de que tienen toda la información y tardaron mucho en revisar los documentos”, dijo remacha. “Al final, la Agencia encontró que los requisitos (de las piezas aditivas) no eran razonables y que la certificación era más fácil para las siguientes piezas producidas”.

Con los cambios en las regulaciones, la creación de nuevos materiales y la reducción de los precios de las impresoras 3d, la fabricación aditiva se ha vuelto cada vez más factible.

“Todo tipo de tecnologías tienen un punto crítico. 3D es más rentable en función de la cantidad de piezas que necesites y la personalización que necesites”, dijo patel. “Pero si dices que el mundo está cambiando a un modelo de fabricación distribuida altamente personalizado, personalizado, personalizado y bajo demanda, que es sostenible, veremos la transformación del mundo a la fabricación aditiva”.

Carlos M. González es el Director Especial del proyecto.